FRP ile Güçlendirme

Kaynak:

Bu yazı SEISMOSOFT izni ile, doğrudan çeviri olarak yayınlanmıştır.

Yazar: Dr. Stelios Antoniou, Head of Structural/ Earthquake Engineering Department at Alfakat Co-founder, Managing Director and R&D Director at SeismoSoft

Çevirmen: Ahmet Erdem Duran

Yazı Kaynağı: https://seismosoft.com/fibre-reinforced-polymers-frps/

Bu yazıda, betonarme bir binanın güçlendirilmesi için mevcut Fiber Takviyeli Polimer (FRP) sistemlerini, uygulama yöntemlerini, avantajlarını ve dezavantajlarını sunmayı amaçlamaktadır.

FRP KOMPOZİT MALZEMELER

Elyaf Takviyeli Polimer (FRP) kompozitleri, epoksi, vinilester veya polyester ısıyla sertleşen plastik gibi bir polimer matris içinde yüksek gerilme mukavemetine sahip elyaflardan, ancak en yaygın olarak epoksi reçinelerden oluşur. Genellikle sert fakat nispeten zayıf olan orijinal plastik olan polimer matris, istenen malzeme veya mekanik özelliklere, yani büyük mekanik mukavemete ve elastikiyete sahip olan bir nihai ürün elde etmek için yüksek çekme kapasitesine sahip bir takviye malzemesi ile karıştırılır. Geçmişte kağıt, ahşap veya asbest gibi diğer lifler kullanılmış olsa da, lifler genellikle karbon, cam, aramid veya nadiren bazalttan yapılır.

FRP kompozitleri son 10-20 yılda yalnızca niş uygulamalarda kullanılan özel malzemelerden, çok çeşitli uygulamalarda kullanılan ortak mühendislik malzemelerine doğru gelişmiştir. FRP malzemeleri çok yüksek bir mukavemet/ağırlık oranına sahiptir ve iyi yorulma, darbe ve sıkıştırma özelliklerine sahiptir. Ayrıca etkileyici elektriksel özellikler, yüksek düzeyde çevresel direnç ve dayanıklılığın yanı sıra iyi bir ısı yalıtımı, yapısal bütünlük, UV radyasyon stabilitesi ve kimyasallara ve aşındırıcılara karşı direnç gösterirler.

Son yıllarda kompozit uygulamalarının sayısının artmasına neden olan önemli bir faktör, fiyatlarındaki önemli düşüşün yanı sıra, yüksek performanslı reçine sistemleri ve yeni takviye tarzlarını içeren yeni gelişmiş FRP malzeme formlarının geliştirilmesidir. karbon nanotüpler ve nanopartiküller. Kompozit plastikler çok çeşitli performans spesifikasyonlarına uyacak şekilde özelleştirilebilir ve havacılık, havacılık, otomotiv, denizcilik ve inşaat endüstrileri de dahil olmak üzere birçok alanda geniş bir kullanım alanına sahip olabilir [Masuelli 2013].

İNŞAAT MÜHENDİSLİĞİ VE GÜÇLENDİRMEDE FRP KOMPOZİTLERİ

Yapı mühendisliğinde FRP malzemeleri ek takviye/güçlendirme olarak kabul edilir; tek fark, FRP’nin uygulanması sırasındaki ölü yük nedeniyle betonda ve takviyede mevcut olan ilk gerinimlerdir.

Yüksek çekme mukavemeti ve düşük ağırlığı nedeniyle (geleneksel malzemelerle ve özellikle çelikle karşılaştırıldığında), FRP’ler inşaat endüstrisinde iç veya daha sıklıkla dış takviye olarak kullanılan önemli bir yapısal malzeme haline gelmiştir. FRP’lerin çeliğe göre diğer önemli avantajları, taşıma ve uygulama kolaylığı, ağır kaldırma gerektirmemesi, montajında minimum işçilik gerektirmesi, korozyona karşı yüksek direnci ve düşük ısı iletkenliğidir. Ayrıca FRP sistemleri olağanüstü şekillendirilebilirlikleri nedeniyle uygulayıcılara esneklik sağlar ve herhangi bir düz, kavisli veya geometrik olarak düzensiz yüzeye uygulanabilir.

FRP malzemelerinin inşaat mühendisliğinde kullanımı, kırk yıl önce ilk kez ortaya çıktıktan sonra istikrarlı bir şekilde arttı. FRP sistemleri, yeni inşaatlarda bile çeşitli inşaat mühendisliği uygulamaları için önemli bir potansiyele sahip olmasına rağmen, çoğunlukla binalar, köprüler, deniz yapıları ve tüneller gibi çeşitli tiplerdeki mevcut betonarme yapıların güçlendirilmesi ve rehabilitasyonunda kullanılmaktadır. FRP’lerin güçlendirmedeki rolü, esas olarak inşaatın kolaylığı ve hızı ve binanın işlevselliğine önemli bir zarar vermeden uygulanması nedeniyle son derece hızlı bir şekilde artmaktadır.

Sonuç olarak, dışarıdan yapıştırılmış FRP takviyesi günümüzde zayıf detaylandırılmış elemanların mukavemetini, enerji dağılımını ve sertlik özelliklerini arttırmak için en önemli ve en sık kullanılan yöntemlerden biri haline gelmiştir.

FRP güçlendirme tekniklerinin ilk gelişmeleri, esas olarak betonarme elemanların dışarıdan epoksi bağlı FRP laminatlarla eğilmeyle güçlendirilmesinin kapsamlı olarak incelendiği Almanya ve İsviçre’de gerçekleşti. Yavaş yavaş, FRP malzemelerinin mevcut elemanların iyileştirilmesi için çeşitli şekillerde kullanılabileceği dünya çapında kabul edildi. Özellikle, FRP levhaların (sargıların) icadı, özellikle sismik yükler altında eğilme, eksenel ve kesme mukavemetini artıran, aynı zamanda deformasyon kapasitesini, sınırlandırmayı ve sünekliği artıran bir dizi uygulamaya yol açmıştır. Sismik güçlendirme projelerinde kademeli olarak FRP levhalarla sarılması tercih edilen yöntemlerden biri haline gelmiştir.

Güçlendirmede FRP malzemeleri (levhalar/sargılar, laminatlar ve daha az sıklıkla ipler ve çubuklar), hafif takviyeli elemanlarda (eski inşaatlarda çok yaygın olan) hem uzunlamasına hem de enine çelik takviyenin yerine kullanılır. eğilme ve/veya kesme kapasitelerini arttırın.

Lifler kompozitin ana yük taşıma elemanıdır. Epoksi matris ile kombinasyon, akma platosu olmadan başarısızlığa kadar doğrusal elastik davranışa sahip yüksek mukavemetli bir malzeme ile sonuçlanır. Kompozitin yük taşıma eğrisinin tam açıklaması, elastiklik modülü ve kompozit fiberlerin artı matris malzemesinin çekme mukavemeti (veya alternatif olarak maksimum çekme gerilimi) ile sağlanır. Liflerin malzemesi genellikle çelikten çok daha yüksek bir gerilme mukavemetine sahiptir ve esas olarak gerilimi üstlenmek için kullanılırken, reçineler bu çekme gerilimlerini liflerden mevcut elemana aktarmak ve dağıtmak için kullanılır. FRP kompozit ile mevcut eleman arasındaki arayüz yöntemin performansını önemli ölçüde etkiler ve aralarındaki bağın kaybı en yaygın başarısızlık modlarından biridir. Yapı elemanlarının FRP’lerle güçlendirilmesinin, mukavemetlerini önemli ölçüde arttırırken, rijitliklerini değiştirmediği ve tüm yapının rijitlik dağılımı üzerinde hiçbir etkisinin olmadığı unutulmamalıdır.

Genellikle FRP malzemeleri piyasadaki firmalar tarafından komple sistemler olarak temin edilmektedir, yani spesifik elyaf türleri spesifik epoksi reçinelerle sağlanmaktadır. FRP malzemenin elemanların kapasitesine katkısı, kompozit fiber+matris malzemenin özellikleri (kürlenmiş laminat özellikleri olarak adlandırılır) veya fiberlerin özellikleri (kuru fiber özellikleri olarak adlandırılır) dikkate alınarak dikkate alınır. İki özellik grubu arasında doğrudan bir ilişki vardır ve bunlar, FRP malzemelerinde temel ‘karışım kuralı’ olarak kabul edilen aşağıdaki ilişki yoluyla birbirinin yerine kullanılabilir:

P_lam = P_fib * V_fib + P_res * V_res ≈ P_fib * V_fib

burada Plam, kompozit fiber+matris malzemesinin özelliğidir (elastikiyet modülü Elam veya çekme mukavemeti flam,t), Pfib ve Pres sırasıyla fiberlerin ve reçinenin karşılık gelen özellikleridir, Vfib fiberlerin hacimce fraksiyonudur laminat malzeme (seçilen sisteme bağlı olarak genellikle %40-70 civarındadır) ve Vres= 1-Vfib, reçinenin fraksiyonudur. Reçinelerin mukavemet ve elastisite modülü değerleri fiberlerinkinden bir veya iki kat daha küçük olduğundan, laminat özellikleri yaklaşık olarak fiberin özellikleri ile laminat malzemedeki fiberlerin yüzdesinin çarpımına eşittir. çok iyi bir yaklaşımla. Ancak bunun mümkün olduğu durumlarda kürlenmiş laminat özelliklerinin deneysel testler kullanılarak belirlenmesi gerektiği, çünkü bunun en uygun ve doğru yöntem olduğu belirtilmektedir.

Elyaf takviyeli polimerler mevcut binaların güçlendirilmesinde temel olarak FRP Sarma ve FRP Laminatlar olmak üzere iki teknikle kullanılabilir, ancak FRP şeritleri ve FRP çubukları gibi başka alternatifler de mevcuttur. FRP sistemlerinin yapısal uygulamalardaki ana kullanım alanları şunlardır:

(i) Fiberleri üzengi demirleri yönünde (yani eleman eksenine dik) olacak şekilde FRP sargılar kullanarak kolon ve kirişlerin kesme kapasitesinin arttırılması.

(ii) Elemanları, elemanın çevresi etrafına fiberlerle sararak kolonların ve kirişlerin sarılma ve sünek davranışını geliştirin. İnşaat demiri burkulmasının önlenmesi ve iyileştirilmiş sünek plastik menteşe davranışı aynı anda elde edilebilir.

(iii) FRP sargılar veya FRP laminatlar kullanarak kolonların, kirişlerin veya döşemelerin bükülme mukavemetini arttırın.

(iv) FRP ceketleri kullanarak yanal basıncı sıkıştırarak ve artırarak bindirme birleştirme arızasını önleyin.

(v) RC mantolamaya alternatif olarak kiriş-kolon birleşim yerlerini FRP sargılarla güçlendirin. FRP sargının kullanılması, sargıların yeterince sabitlenmesi koşuluyla, derz kesme kapasitesini önemli ölçüde artırabilir. Ancak ankrajlama çok zorlu olabilir ve büyük pratik zorluklara yol açabilir, çünkü her bağlantıda, döşeme seviyesinin hem altında hem de daha da önemlisi üstünde önemli yapısal olmayan hasarlar gereklidir. Kiriş-kolon birleşimlerinin FRP sargılarla güçlendirilmesi yeterince araştırılmamış ve belgelenmemiş bir konudur, bu nedenle yöntemin dikkatli kullanılması gerekir.

FRP malzemelerinin ana dezavantajları, gerilimde kırılmaya kadar doğrusal bir elastik tepki ile genellikle kırılgan davranış sergilemeleri ve reçineler yüksek sıcaklıklara maruz kaldıklarında güçlerini hızla kaybettiklerinden yangına karşı zayıf direnç göstermeleridir. Ancak bu dezavantajlara rağmen harici FRP takviyelerinin kullanımının uygun maliyetli ve haklı olduğu birçok uygulama vardır.

FRP KOMPOZİT MALZEMELER

Kompozit malzemelerin özellikleri esas olarak fiberlerin mekanik özellikleri tarafından belirlenir. FRP sistemleri karbon (CFRP), cam (GFRP), aramid (AFRP) ve bazalt (BFRP) sistemlerine ayrılmıştır [Triantafyllou 2004].

Karbon fiber takviyeli polimerler (CFRP). Karbon fiber takviyeli polimerler, diğer FRP kompozitler arasında en iyi mekanik özelliklere sahiptir ve daha uygun fiyat/özellik oranına sahiptir. Karbon fiberler diğer fiber malzemelere göre yüksek dayanıma ve daha yüksek elastiklik modülüne sahiptir, bu da onu betonarme elemanların kayma mukavemeti için daha uygun hale getirir. Sonuç olarak, bunlar en yaygın kullanılan FRP sistemleridir ve tüm ana FRP sağlayıcıları, boyut ve ağırlık bakımından çok çeşitli karbon bazlı levhalar ve laminatlar sunmaktadır.

Cam elyaf takviyeli polimerler (GFRP). Cam elyaflar diğer FRP türlerine göre nispeten daha düşük maliyetli olup, inşaat sektöründe (karbondan sonra) en sık kullanılan ikinci malzemedir. Üç farklı tipte gelirler: (i) en yaygın tip olan E tipi. Nispeten düşük mukavemet ve elastikiyet modülüne sahiptir ve ana dezavantajları, düşük nem ve alkali direncine sahip olması, (ii) artan alkali direncine sahip ancak düşük mukavemet ve elastikiyete sahip AR tipi ve (iii) yüksek mukavemete sahip S tipi ve elastikiyet modülü. Cam, betonarme elemanların hapsedilmesini arttırmak için daha uygundur ve aynı zamanda bükülmeyi arttırmak için de kullanılabilir. Düşük modülü nedeniyle cam, kesme kapasitesinin arttırılması için nadiren kullanılır. GFRP inşaat demirleri, nispeten düşük maliyet ve çevresel direncin birleşimi nedeniyle diğer FRP inşaat demiri türleri arasında en popüler olanıdır.

Aramid elyaf takviyeli polimerler (AFRP). Bu elyaflar yüksek statik ve darbe dayanımlarına sahiptir, bu nedenle araba çarpma tehlikesinin yüksek olduğu köprü ayaklarının sarılmasında sıklıkla kullanılırlar. Bununla birlikte, uzun vadeli mukavemetlerinin azalması (gerilim kopması) ve UV ışınlarına karşı yüksek hassasiyet nedeniyle kullanımları sınırlıdır. Aramid elyafların bir diğer dezavantajı ise kesilmesinin ve işlenmesinin zor olmasıdır.

Bazalt elyaf takviyeli polimerler (BFRP). Bu tür lifler, yüksek sıcaklıklara karşı mükemmel bir dirence sahiptir, yüksek gerilme mukavemetine ve ayrıca iyi bir dayanıklılığa sahiptir. Diğer avantajlar asitlere karşı yüksek direnç, üstün elektromanyetik özellikler, korozyona karşı direnç, radyasyona ve UV ışığına karşı direnç ve titreşime karşı iyi dirençtir [Gudonis et al. 2013]. Yine de bazalt FRP’ler pratik uygulamalarda nadiren kullanılır. Mekanik özellikler ve üretim karmaşıklığı açısından bazalt (BFRP) ve aramid (AFRP) çubuklar ortada bir yerdedir ancak pratikte nadiren kullanılırlar.

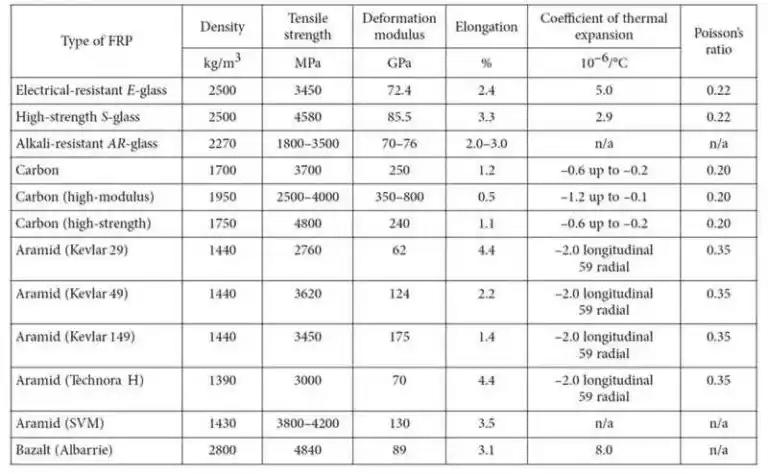

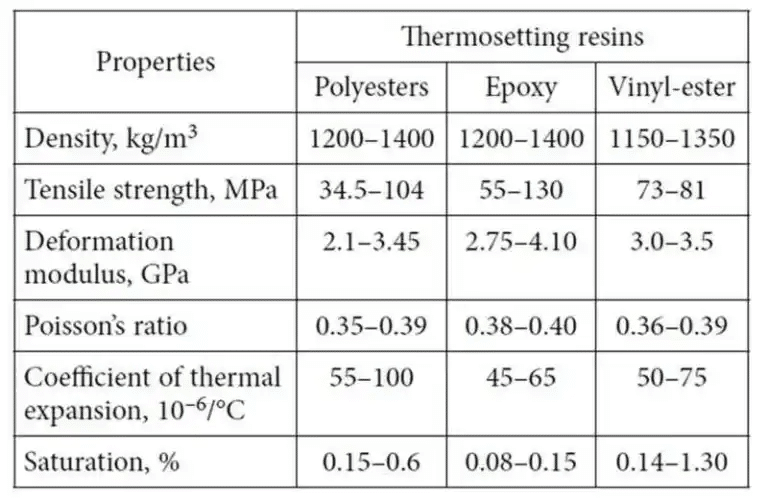

Tablo 1’de farklı FRP türlerinin en önemli mekanik ve fiziksel özellikleri verilmektedir.

Yukarıda belirtildiği gibi, polimer matris için epoksi, polyester veya vinilester reçineleri kullanılabilir; epoksi reçineleri en yaygın malzemedir. Tablo 2’de bu reçinelerin ana fiziksel ve mekanik özellikleri verilmektedir.

İnşaat mühendisliği uygulamalarındaki elyaf takviyeli polimerler genellikle tam elyaf + epoksi reçine sistemleri, FRP levhalar/sargılar, FRP laminatlar ve daha az sıklıkla FRP şeritleri ve çubukları olarak gelir. İlk olarak laminatlar piyasaya sürülmesine rağmen, özellikle sismik etkilere karşı güçlendirme uygulamalarında giderek sargılar yaygınlaştı. İkisi arasındaki seçim genellikle gerekli müdahalenin türüne bağlıdır: Laminatlar eğilme güçlendirmesinde yaygınken, levhalar süneklik ve kesme yükseltmesinde daha yaygındır. Bunun yerine, FRP şeritleri ve çubukları çok nadiren yapısal iyileştirme için temel sistemi oluşturur ve daha sıklıkla özel uygulamalara sahiptirler (örneğin, FRP sargılarının etkili ankrajı için).

FRP SARMA

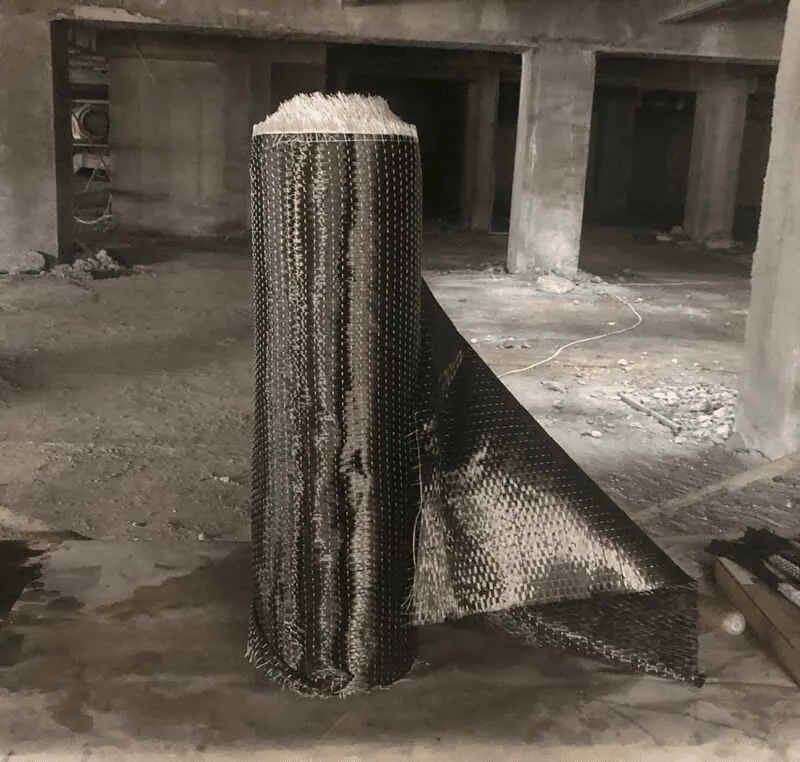

FRP ambalajlamada, karbon, cam, aramid ve bazalt yüksek mukavemetli elyaf tabakaları, iki parçalı, epoksi bazlı, emprenye edici bir reçine kullanılarak yapısal elemanlara bağlanır. Bileşik fiber + reçine malzemesinin deforme olabilme özelliğinden dolayı, neredeyse her türlü karmaşık veya geometrik şekle (örn. elemanların köşeleri, kiriş-kolon bağlantıları) uyum sağlayabilmektedir, dolayısıyla yöntem çok yönlüdür ve birçok durumda uygulamaya sahip olabilir. FRP levha genellikle kumaş makası veya keskin bir maket bıçağı kullanılarak uygun boyuta kesilen rulolar halinde gelir [Şekil 1a].

FRP sarma genellikle duvarların, kolonların ve kirişlerin sarımını, sünekliğini ve kesme kapasitesini arttırmak için kasnak yönünde yerleştirilen liflerle kullanılır. Bazı durumlarda döşemelerin, daha az sıklıkla da kirişlerin bükülmesinde güçlendirme amacıyla FRP sargılar kullanılabilir. Ayrıca zorlu çevre koşullarına ve korozyona karşı önemli koruma sağlayabilirler; Denize yakın veya deniz altındaki deniz yapılarında.

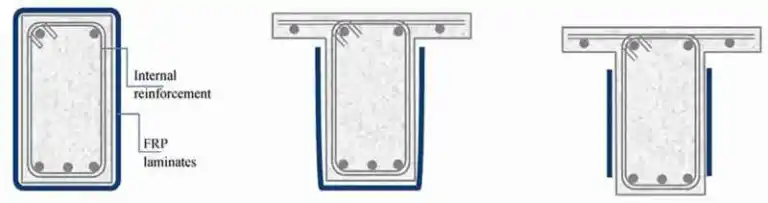

Sargılılığın ve sünekliğin arttırılması için elemanın tamamen sarılması gerekirken, bükülmede güçlendirmede FRP sargılar genellikle elemanın bir tarafına dış boylamasına takviye olarak uygulanır. Aksine, kesme dayanımı için farklı sarma şemaları mevcuttur. Yapısal elemanın (kolon veya kiriş) tamamen sarılması tercih edilse de, en etkili yol bu olduğundan, geometrik kısıtlamalar (örneğin döşemenin varlığı) nedeniyle bu her zaman mümkün olmayabilir. Bu durumlarda U şeklinde bir şema (üç tarafı saran) veya çok nadiren yan yapıştırma (kirişin iki karşıt yüzünde iki ayrı FRP levha) uygulanabilir. Bir T-kiriş için mevcut sarma yöntemleri Şekil 2’de gösterilmektedir. Çoğu durumda, FRP’lerin ayrılması, U-şekilli ve yan bağlama için ana başarısızlık mekanizmasıdır ve ek bir ankraj sistemi sağlanmalıdır. Bu, FRP ipleri (Şekil 3), çelik veya FRP ankraj çivileri, FRP çubukları veya çelik köşebentler, çelik veya FRP kompozit plakalar veya ankraj cıvataları gibi mekanik ankraj sistemleri kullanılarak gerçekleştirilebilir.

Son olarak, FRP levhaların uygulanması eleman uzunluğu boyunca sürekli (yani elemanın tüm yüzeyini kaplayan) veya şeritler halinde, eleman eksenine dik veya eğimli olabilir (Şekil 4).

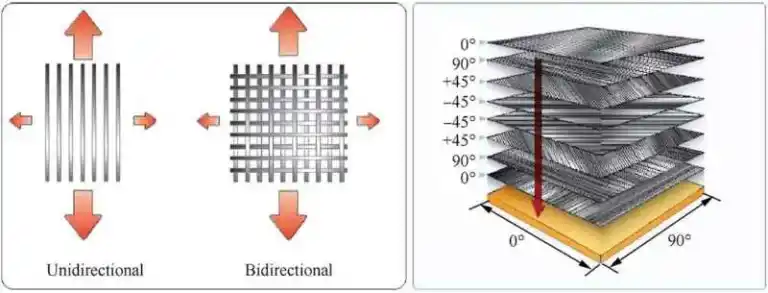

En yaygın FRP levhalar, rulonun eksenine dik olan yön olan tek yönlüdür (tek yöndeki lifler). Beton elemanın üzerine yerleştirildiğinde, lifler değiştirdikleri donatı yönüne paralel olarak yönlendirilir (yani eğilme güçlendirmesi için eleman ekseni boyunca ve kesme güçlendirmesi için eleman eksenine dik).

Diğer fiber konfigürasyonları da mevcuttur.

Kesme mukavemeti için eksen elemanına göre 45°’lik bir açıda fiberlere sahip tek yönlü kumaşlar ve aynı anda mukavemetin güçlendirilmesi için kullanılabilen, genellikle 0° ve 90° veya ± 45° gibi farklı açılarda çift yönlü kumaşlar vardır. Eğilme ve kesme elemanı

FRP SARGI UYGULAMA YÖNTEMLERİ

FRP sargılar bir veya daha fazla katman halinde uygulanabilir, ancak her yeni katmanın etkinliği toplam katman sayısıyla birlikte azalır. FRP sisteminin uygulanmasından önce mevcut elemanın tüm köşelerinin belirli bir yuvarlama yarıçapına (genellikle en az 30-40 mm) kadar yuvarlatılması gerektiği, aksi takdirde elyafların köşelerde kırıldığı ve FRP sistemlerinin etkinliğinin azaldığı belirtilmektedir. önemli ölçüde tehlikeye girmiştir.

Beton yüzeyi ile epoksi reçine arasında iyi bir yapışma sağlamak için minimum beton çekme dayanımı aranmalıdır. Genel olarak, taş veya tuğla yığma binalar gibi alt tabaka mukavemetinin düşük olduğu durumlarda daha hafif kumaşlar kullanılır. Örneğin, çift yönlü cam kumaşlar, yığma duvarların kesme mukavemetini arttırmak için sıklıkla kullanılır.

FRP sargıların beton elemanlara uygulanması çok zor veya göz korkutucu bir iş olmasa da, bu her zaman yetenekli ve deneyimli bir ekip tarafından yapılmalıdır. Beton yüzeyinin hazırlanması, yuvarlatılmış kenarlı, pürüzlü fakat düz bir yüzey elde etmek için yağ, gres, toz, şerbet veya kaplamaların temizlenmesi, ufalanabilir veya gevşek parçacıkların uzaklaştırılması ve ardından taşlama veya kumlama işlemlerinden oluşur. Bazı sistemler için bunu epoksi astar uygulaması takip etmelidir, bazılarında ise astar gerekmemektedir.

Daha sonra elyaf, kuru veya ıslak yöntemle eleman üzerine sarılır. İlkinde reçinenin alt tabakaya bir mala veya rulo ile uygulanması yapılır ve daha sonra kuru kumaş kaplanmış alt tabakaya uygulanır. İkincisinde, alt tabakanın epoksi reçineyle kapatılmasının ardından kumaşın reçineyle, manuel olarak bir masa üzerinde veya bir saturatörle emprenye edilmesi gelir. Daha sonra önceden ıslatılmış kumaş yalıtılmış yüzeye uygulanır. Her iki yöntemde de kumaş, plastik bir emprenye silindiri ile kesinlikle elyaf yönünde dikkatlice sarılır. Bir veya daha fazla kat epoksi reçine ve FRP sargı aynı şekilde uygulanabilir. Kapalı ambalajlamada, FRP levhanın elyaf yönünde minimum düzeyde örtüşmesi sağlanmalıdır. Bu, kumaş türüne göre değişir ancak genellikle 10 cm’den büyük ve yaklaşık 20 cm’ye yakındır. Nihai yüzey, genellikle tabakaya uygulananla aynı reçine olan çimentolu veya epoksi bir kaplama ile kapatılır ve kaplamanın yapışmasını iyileştirmek için üstüne bir miktar kuvars kumu serpilir. FRP sistemlerinin yangına karşı direncinin düşük olması nedeniyle, yüksek sıcaklıklara karşı direnci arttırmak amacıyla dış yüzeye yangına dayanıklı levhalar veya harçlar uygulanabilmektedir.

Şekil 6: FRP sargıların kuru yöntemle uygulanması: (a) alt tabakanın hazırlanması (b) alt tabakaya reçinenin uygulanması, (c) FRP yerleştirme ve (d) kuvars kumu ile son yüzey.

Her satıcının kendi kurallarına uyduğu ve farklı sistemler arasında bazı farklılıklar bulunduğu unutulmamalıdır. Örneğin, bazı sistemlerde astar uygulaması, epoksi reçinenin ilk katmanının uygulanmasından önce yapılmalıdır, diğerlerinde ise herhangi bir astar gerekli değildir. Her şirket, FRP sargıların uygulanmasına ilişkin ayrıntılı ve kesin yönergeleri içeren teknik sayfalar sağlar ve her kumaş için özel reçine türleri sunar.

FRP LAMİNATLAR

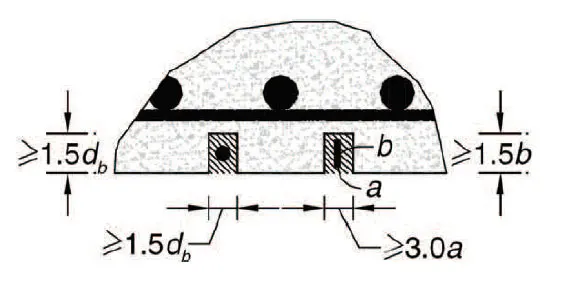

Bunlar, dışarıdan yapıştırılmış takviye olarak kullanılan, yüksek mukavemetli, önceden üretilmiş karbon + epoksi laminat şeritlerdir. Tipik bir FRP laminat için liflerin oranı hacimce %50-70 arasındadır ve geri kalanı epoksi matris tarafından doldurulur. Mevcut beton elemanla yapıştırma, genellikle özel bir dolgu maddesine sahip olan iki bileşenli epoksi bazlı bir yapıştırıcı kullanılarak yapılır. En yaygın laminatlar dikdörtgen plakalardır, ancak L veya U şeklinde özel konfigürasyonlar da mevcuttur. FRP laminatlar, FRP ambalajlara göre daha az ‘bükülebilir’ olduğundan, çok daha büyük çaplı rulolar halinde paketlenirler. (Şekil 7).

Tüm üreticiler, örneğin 50 mm genişlik ve 1 mm kalınlıktan 150 mm genişlik ve 1,4 mm kalınlığa kadar değişen çok çeşitli şerit boyutları sağlar. Laminat malzemenin 160GPa ila 210GPa arasında değişen farklı elastik modülleri de mevcuttur.

FRP plakalar esas olarak betonarme elemanların, tipik olarak kirişler veya döşemelerdeki bükme kapasitesini arttırmak için kullanılır. Pozitif bükülme momentlerini üstlenmek için açıklığın ortasında alt eleman tarafında veya negatif eğilme momentlerini üstlenmek için mesnetler bölgesindeki üst eleman tarafında uygulanabilirler. (Şekil 8 ve Şekil 9).

Kolonlar söz konusu olduğunda, laminatlarla kritik bölgelerde istenen iyileştirmeyi elde etmek genellikle zordur çünkü bu, plakaların kiriş-kolon birleşim yeri içinde alıştırılmasını veya ankrajlanmasını gerektirir.

FRP laminatlar ayrıca özel L veya U şekilli sistemlerle kirişlerin kesme dayanımının arttırılmasında da kullanılabilir. Bununla birlikte, FRP ambalajlara ilişkin uyarlanabilirlik ve çok yönlülük eksikliği, onları bu tür müdahaleler için daha az çekici kılmaktadır. Laminatlar, Şekil 10’daki gibi bükülme (laminatlar) ve kesme (sargılar) sırasında eşzamanlı mukavemet artışı için FRP sargılarla birlikte kullanılabilir.

,

FRP sargıların aksine tüm FRP laminatlardaki lifler plaka eksenine paraleldir. FRP ambalajlara benzer şekilde birden fazla katman halinde de uygulanabilir. Bununla birlikte, her yeni katmanın etkinliğinin, ilk katman ile beton yüzey arasındaki ve laminatların bitişik katmanları arasındaki bağların kopması nedeniyle, sayısı arttıkça azaldığı belirtilmektedir [Mazzotti 2011]. FRP sargılarda olduğu gibi, birden fazla katman ile beton yüzeyi arasındaki bağ (beton, kompozit ve yapıştırıcının mekanik ve fiziksel özelliklerine bağlıdır) çok önemli bir konudur ve yapışma kopması en tipik hasar modudur. Yine iyi yapışma koşullarının elde edilebilmesi için minimum beton çekme dayanımı aranmalıdır. Ek ankraj gerektiğinde, bu genellikle FRP ipleri veya özel mekanik ankraj sistemleri (genellikle çelik veya FRP kompozit plakalar laminatın kenarlarına dik yönde yerleştirilir) aracılığıyla gerçekleştirilir (Şekil 11).

FRP levhaların uygulaması her zaman yetenekli ve deneyimli bir ekip tarafından yapılmalıdır. Beton yüzeyin hazırlanması FRP kaplamalarda izlenen prosedüre benzer ancak genellikle şeritlerin genişliğinin küçük olması nedeniyle daha dar bir alanda yapılır. Alt yüzey hazırlığından (temizleme, ufalananların uzaklaştırılması ve yüzeyin düzleştirilmesi için taşlama) sonra laminat iyice temizlenir ve bir spatula ile hem laminatın hem de betonun üzerine ince bir tabaka oluşturacak şekilde epoksi yapıştırıcı uygulanır. Daha sonra kaplanmış plaka kaplanmış beton yüzeye yerleştirilir ve yapıştırıcı laminatın her iki tarafından dışarı çıkana kadar kauçuk bir rulo kullanılarak bastırılır. Daha sonra fazla yapıştırıcı çıkarılır. Birden fazla katman veya kesişme olduğunda, üst şeritler aynı şekilde uygulanır, ancak alt (zaten yerleştirilmiş) şeritlerin önceden iyi bir şekilde temizlenmesi gerekir. Kaplamanın yapışmasını arttırmak için kuvars kumu ile ince bir reçine tabakası döşenebilir, ayrıca tasarım gerektiriyorsa yangına dayanıklılık önlemleri alınmalıdır. FRP ambalajların aksine, farklı üreticilerin sistemleri ve kurulum prosedürleri birbirine çok benzer ve tüm sistemler yukarıda açıklanan prosedürü takip eder.

YÜZEYE YAKIN FRP TAKVİYESİ

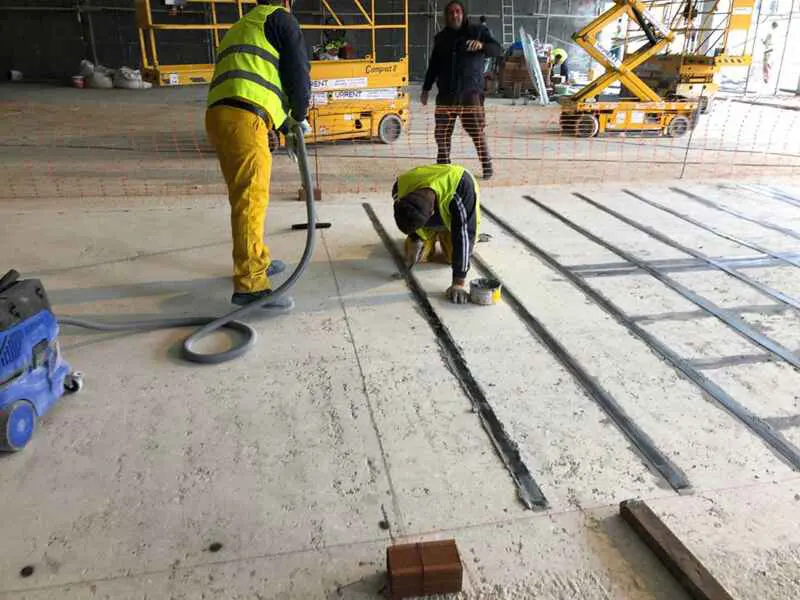

FRP laminatların harici uygulamasına bir alternatif, yüzeye yakın monteli (NSM) FRP takviyesinin uygulanmasıdır. Bu teknikte FRP plakalar beton yüzeyinden ziyade betonda kesilen bir oyukla yapıştırılır [Parretti ve Nanni 2004, El-Hacha ve Rizkalla 2004]. Uygulamanın beton örtü içerisinde yapılması gerektiğinden plakalar genellikle 20 mm genişlikte dar, ancak 3 mm’ye kadar daha büyük kalınlıklara sahiptir. Plakaların yerleştirilmesinden sonra oluk, genellikle dolgulu epoksi bazlı bir yapıştırıcı olan bir yapıştırıcı ile doldurulur, ancak bazı daha düşük gereksinimli durumlarda çimento bazlı yapıştırıcı da kullanılabilir.

Şekil 13: Beton kaplamaya uygulanan yüzeye yakın monteli (NSM) FRP takviyesi [Szabó ve Balázs 2007]*

Genellikle NSM FRP takviyesi, daha fazla mukavemet ve sertlik sağlayan eğilme güçlendirmesi için kullanılır, ancak aynı zamanda kesme mukavemeti için de kullanılabilir.

Tekniğin temel avantajı kapsamlı yüzey hazırlığı (kanal açma dışında) gerektirmemesidir. Harici FRP uygulamasından farklı olarak NSM sisteminin çatlaklı, pürüzlü veya hafif hasarlı betona montajı mümkündür ve betonun yüzey çekme dayanımından bağımsızdır. Ayrıca prosedür genellikle daha hızlıdır ve dışarıdan yapıştırılan laminatlara göre daha az kurulum süresi gerektirir. Daha geniş bir bağlanma yüzeyine sahip olduğundan, daha iyi ankraj kapasitesi sağlar ve FRP levhanın çekme mukavemetinin daha yüksek bir yüzdesini harekete geçirebilir. Son olarak sistem donmaya, yüksek sıcaklıklara ve yangına karşı geliştirilmiş koruma özelliğine sahiptir. Plakalar betonun içine gömüldüğü için kazara ayrılmaya ve vandalizme karşı daha iyi korunurlar. Muhtemelen NSM sistemlerinin dışarıdan bağlı muadilleri kadar yaygın olmamasının nedeni olan en önemli dezavantajı, daha eski, mevcut sistemlerde çok yaygın olmayan nispeten büyük bir kaplama derinliğine (en az 2,5-3 cm) ihtiyaç duymasıdır. yapılar.

Uygulamadan önce, mevcut donatı çeliğinin, gömülü kanalların veya daha da önemlisi çelik tendonların veya alt katmandaki diğer malzemelerin kesilmediğinden emin olmak için beton kaplama derinliğinin kontrol edilmesi gerekir. Oluk, elmas bıçaklı testere veya taşlama makinesi kullanılarak kesilir ve toz ve kayıp parçalardan iyice temizlenir. Oluk yarıya kadar yapıştırıcıyla doldurulur ve FRP plaka yerleştirilir ve yapıştırıcının etrafından akmasını sağlamak için hafifçe bastırılır. Son olarak oluk daha fazla macunla doldurulur ve yüzey mala ile düzeltilir. Olası ek katmanlara yapışmayı iyileştirmek için yapıştırıcı hafifçe kuvars kumu ile kaplanabilir.

Daha fazlasını şu adreste okuyun: https://seismosoft.com/fibre-reinforced-polymers-frps/#